设计学报·技术 | 现代木构建筑工业生产的设计实践——以木结构模块化集成建筑为例

| 原文刊载于《建筑学报》2024年第04期

如何实现既有建筑的改造与城市更新,形成灵活、快速且低碳的空间是当下建筑学的热门话题,而工业化与模块化是提升建筑综合成本效益、实现建筑可持续发展的途径,基于工业生产的木结构模块化集成建筑提供了一种低碳、高效与可持续的解决思路。设计学院刘杰教授领衔团队就此话题展开研究探讨并撰文发表于《建筑学报》2024年第04期(总第665期),现将此文转载于本网站。

探讨工程木的使用以及如何减少建筑业的温室气体排放,指出模块化设计体系与预制建造更集约地使用材料,减少固体废物,提升了生产效率与建筑品质。通过考察欧洲与我国木构建筑作品,探求基于木构建筑工业生产智能制造的集成化预制设计 - 建造方法,并对其适用场景做了进一步讨论。

This paper studies the use of engineered wood products and how this cuts down on greenhouse gas emissions in the building industry, claiming prefabricated construction and modular design maximizes the use of materials and lowers solid waste generation while improving building quality. This paper explores modular design and construction approaches based on industrial production and digital manufacturing of timber buildings by examining timer structures in Europe and China, and further discusses the applicable scenarios for these methods.

摘要 / ABSTRACT

近年来,因木构建筑环保低碳的特性,木结构预制建造技术持续发展,使得其数字化的“设计-生产-建造”产业链条不断完善。以1990年芬兰碳税征收为起点的“能源-碳”混合税体系及 2005 年起欧盟起始的碳排放交易制度的完善,推动了气候问题的国际合作。在城镇化趋势下,建筑业的低碳零碳目标的实现,也是全球减 少碳排放的重要组成部分。如何实现既有建筑的改造与城市更新,形成灵活、快速且低碳的空间便成为建筑学当下的热门话题。与此同时,人们希望用更合理的建造成本获得更好的空间体验的需求日益增强,而工业化与模块化显然是提高建筑综合成本效益,实现建筑可持续发展的途径之一。因此,基于工业生产的木结构模块化集成建筑(Timber Modular Integrated Construction,Timber-MiC),为回应上述建筑低碳、高效、可持续的关切,提供了一个可能的解决思路。

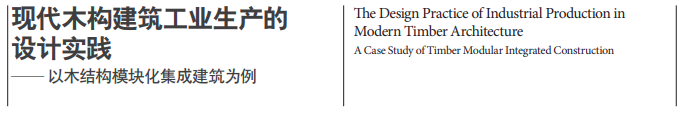

模块化集成建筑 (Modular Integrated Construction,MiC) 是一种将独立且具有结构性能的空间模块 (带饰面、固定装置、配件等) 在场外生产,运输到现场进行组装建造的建筑体系。其在改善现场安全、提高质量控制、缩短工期、减少建筑垃圾、减少现场劳动力、减少施工干扰等方面优势明显。相比于RC-MiC(混凝土Reinforced Concrete MiC)、Steel-MiC(钢结构MiC),Timber-MiC模块重量较轻,同重量情况下可以运输相对较多的单元;其次,Timber-MiC模块受益于材料与建造方式等特性,在全生命周期,更 加节材、节能与低碳;木材板片框架及冷加工的节点形式使得即使在小批量下也能实现经济的工业化柔性制造,没有模板损耗,同时也可以在一定程度上实现每个模块的形态调整;此外,木构建筑生产一贯采用预制、现场施工装配的制造方法,对预制设计流程相对比较适应。

然而,模块化集成建筑基于标准单元的设计与建造方法未必适用于所有的建筑场景。一些特殊形制和尺寸的建筑,需要现场定制加工,这就产生更多的现场工作和废料。同时,使用预制模块的决定必须在设计之初做出,因为空间结构的组织需要遵循模块的组合逻辑,这对现有“设计-建造”(Design-Build) 流程的改变较大;同时,建筑模块的工业生产预制,需要数字化和智能制造技术的支持。因此,这一方法的发展需要设计界、产业界更多的支持和政策投入。

Timber-MiC在当下全球范围内的应用仍很少见,即使在木构建筑发展相对成熟的欧洲,也是在最近十余年才开始出现相关概念与设计实践;其使用推广也面临规范,设计-建造模式,成本,材料可获得性、耐久性等诸多挑战。一个高性能的Timber-MiC体系应该包括节点设计、构件设计、结构设计、材料选择与处理、制造工艺与方法、现场施工等多个方面的综合平衡。本文选取标准单元Timber-MiC海外实践探索案例与我国Timber-MiC的设计实践尝试,面向其使用功能、单元形式、设计与建造过程,讨论了木结构模块化集成建筑与低碳可持续话题的关联,并进一步探讨其适用场景。

Timber-MiC体系在技术与建造过程上,受限于现有的材料、规范及建筑室内的防火、 隔声以及建筑围护结构的隔热和防潮等功能需求,除去单元体外,建筑物的墙体和饰面材料通常是作为一个连续整体系统提供的,必须与单元一起考虑和设计覆盖其内外的各层材料。因此,建筑师必须在同一个阶段,同时设计外立面和室内外露的木结构构件,并考虑对建筑其余结构件的影响,这使得设计过程更加复杂。这一设计前置与现有设计院与施工方分离的传统形式存在较大差异。

1 Timber-MiC的海外实践探索

1.1 案例分析

木构建筑单元模块的概念雏形于1970年代以单层住房的形式提出。至1990年代末,在瑞士与奥地利福拉尔贝格州 (Vorarlberg) 开始应用于多层办公与酒店建筑的建造,其单元模块的集成程度也随着设计与技术的发展进步逐步提升。2009年建成的奥地利阿默瓦尔德酒店(Alpenhotel Ammerwald,图1) 作为Timber-MiC概念的早期代表项目,在当时引起了产业界与学界的广泛关注。酒店有 96 个模块,并在10天内建成,房间模块单元由正交胶合木 (Cross-Laminated Timber, CLT) 制成,室内直接裸露木材作为装饰。95mm厚的承重内墙、140mm厚的楼板,与60mm厚的天花板组成了一个外部尺寸为 4.50m×5.00m×3.00m、坚固的可运输的木结构模块化房间单元 (图2)。3 个元模块垂直叠放形成一组,并用塞洛玛 (Sylmer) 橡胶软垫隔离,以减少结构固体传声。组合模块最后被安装在现浇混凝土底座之上的平整的硬木基座上,基座与混凝土之间同样垫有塞洛玛软垫。布雷根茨 (Bregenz) 林区的一家小型木构建筑公司在其工厂中预制了所有Timber-MiC房间单元模块。单元模块通过12个生产工序组成的生产线生产,完成了所有的结构组装、建筑设备、内饰面,甚至家具、窗帘的安装,在建筑外立面完成后被运输到现场,并在10天内堆放安装(图3)。单元模块间的中央过道由160mm厚的正交胶合木板制成,通往 3个混凝土制的疏散楼梯间。房屋内包括淋浴间的墙壁和地板,也是由正交胶合木板制成,由特殊的透明涂层保护,已具备防水能力。同时项目也保留了部分现场施工作业,包括出入口区域的石膏墙面饰板, 以及由不锈钢板制成的外立面。此外,水电管线的连接也在现场施工完成。预制程度较高的单元模块使得建造时间大大缩短(图4), 预制还提供了传统现场施工方法无法达到的优异建造质量,同时降低了综合建造成本。得益于工业化生产过程中的复杂的材料、工艺与物流组织,采用了类似于汽车行业的流水线生产形式,而不是传统离散的建造施工过程,所有房间单元模块的生产只用了短短31天。

图1 阿默瓦尔德酒店立面(HERMANN Kaufmann, STEFAN Krötsch,STEFAN Winter. Manual of Multistorey Timber Construction[M]. Munich: Detail, 2018: 254-256)

图2 阿默瓦尔德酒店单元生产(HERMANN Kaufmann, STEFAN Krötsch,STEFAN Winter. Manual of Multistorey Timber Construction[M]. Munich: Detail, 2018: 254-256)

图3 阿默瓦尔德酒店现场吊装 (HERMANN Kaufmann, STEFAN Krötsch,STEFAN Winter. Manual of Multistorey Timber Construction[M]. Munich: Detail, 2018: 254-256)

图4 阿默瓦尔德酒店组合形式(HERMANN Kaufmann, STEFAN Krötsch,STEFAN Winter. Manual of Multistorey Timber Construction[M]. Munich: Detail, 2018: 254-256)

另一个Timber-MiC概念的典型案例是2017年落成的,位于德国汉堡的伍迪学生宿舍 (Woodie Student Hostel,图5),建筑绵延百米,由371间学生公寓组成了全木制6层建筑,是欧洲规模最大的木结构学生公寓楼,汉堡最高的木结构房屋。建筑底部是混凝土制成的底座,其上由预制的木构建筑模块拼搭堆叠而成。每间公寓单元模块使用面积约 20m2,内部设施齐全 (图6),包括浴室、小厨房、定制衣柜和折叠桌。同时也可根据实际需要,将多个公寓模块组合,拼成较大的居住空间。奥地利木结构建筑公司在项目早期就参与到这个建筑项目的设计规划中。在Timber-MiC模块预制生产阶段,一条由17个生产工序单站组成的生产线每天可以完成4个6.30m×3.30m的木结构模块的制作(图7);之后使用低底盘厢式汽车,一次可以将两个模块从奥地利运输到德国汉堡(图8)。由于施工场地有限,Timber-MiC单元模块被分批运送至施工现场。每天可以安装12个模块,施工现场的总建设期为10个月。为了满足消防安全和建筑结构规范要求,楼梯间采用钢筋混凝土结构。而走廊区域由钢筋混凝土预制构件组成,Timber-MiC模块间通过这些构件传递水平力,水电管线也在走廊区进行安装布置。

图5 伍迪学生宿舍外景(WOLFGANG Huß,MATTHIAS Kaufmann,KONRAD Merz. Building in Timber-room Modules[M]. Munich: Detail, 2019)

图6 伍迪学生宿舍单元内部(WOLFGANG Huß,MATTHIAS Kaufmann,KONRAD Merz. Building in Timber-room Modules[M]. Munich: Detail, 2019)

图7 伍迪学生宿舍单元生产(WOLFGANG Huß,MATTHIAS Kaufmann,KONRAD Merz. Building in Timber-room Modules[M]. Munich: Detail, 2019)

图8 伍迪学生宿舍单元以模块化形式整体跨国运输(WOLFGANG Huß,MATTHIAS Kaufmann,KONRAD Merz. Building in Timber-room Modules[M]. Munich: Detail, 2019)

1.2 产业化推广要素分析

如今,Timber-MiC已在多层住宅、宿舍、酒店、学校和办公楼等多类型建筑场景中进行了实践探索。虽然采用200~300个Timber-MiC单元模块的单体建筑在欧洲已经被建筑法规所允许,且Timber-MiC具有明显的工业化生产潜力,但其尚未得到广泛的应用,仍处于原型研究或小规模生产阶段,主要有以下的原因:一方面,面向不同项目,相关规范、用户需求、房地产开发的输入条件都在不断变化,要求Timber-MiC具备适当的灵活性,并且其建筑系统或模块需要个性化的柔性生产定制才能应对所有这些变化。

另一方面,因为单元化预制的存在,其建造方式需要在项目初期便进行确认。随着项目建设过程的推进,任何设计调整都会对工期、质量和成本产生越来越大的影响,以至于几乎不可能在现场进行后续修正。Timber-MiC体系在技术与建造过程上,受限于现有的材料、规范及建筑室内的防火、隔声以及建筑围护结构的隔热和防潮等功能需求,除去单元体外,建筑物的墙体和饰面材料通常是作为一个连续整体系统提供的,必须与单元一起考虑和设计覆盖其内外的各层材料。因此,建筑师必须在同一个阶段,同时设计外立面和室内外露的木结构构件,并考虑对建筑其余结构件的影响,这使得设计过程更加复杂。这一设计前置与现有设计院与施工方分离的传统形式存在较大差异。

更进一步,相比其他结构形式,木结构更多样且复杂,材料与节点选择也较多。现行的建设主管部门的规范标准文件通常只针对特定产品,目前还没有针对木建筑这一大类的总体标准。受自身的生产方式选择、供应链网络和相关经验影响,木结构建筑公司都有自己惯用的结构和节点细部方式,使得在不指定建造公司的情况下,制定设计方案变得更加困难。因此在设计之初便需要木建筑专业建造方的深度参与,这也限制了木结构模块化集成建筑的应用。

在现阶段,如何解决上述因生产形式、设计形式与建造过程改变而造成的问题和额外成本,是业主在选用决策过程中不得不考虑的问题。实际上,对于任何一个没有大规模产业化的设计-建造体系来说,如何顺利渡过规模化摊销、降低生产建造成本前的产业化阶段,都是在其应用过程中必须直面的问题,这一问题并不是由于模块化建造形式引起的,对于发展了几十年的工程木结构体系来说,问题也同样存在。于是,如何更好地实现建筑成本和工期的大幅减少,同时保持高生态、美学和技术实施质量,尽可能地发挥设计-建造体系的优势项,就成为了实践推广过程中的首要问题。

面对Timber-MiC的应用场景,可以在Timber-MiC标准化结构单元之外使用结构形式与建造形式,如在辅助用房区域采用了在场建造的方式来解决结构支撑、防火等技术问题,同时吸收单元间误差,从而将剩余的功能性空间尽量标准化重复,使上述项目的设计规划工作可以显著减少,节约了设计成本。且在这种情况下,合理应用参数化设计方法可以进一步降低前期设计成本,提升后期微调的可能,降低实施风险。因为单元的重复性,在适当的规模下,标准单元的生产自动化似乎是可行的,也使得模块化建造具有了经济可行性。虽然案例中,主要还是采用人工为主的生产方式,但流水线式的生产布局与工业化的产品生产与质检仍然大大提高了建筑的生产效率,减少了材料的浪费和建筑废弃物的产生。Timber-MiC不受现场天气影响及更高的加工建造精度,也大幅度地缩短项目的建设周期。另外,在碳达峰、碳中和的“双碳”背景下,碳税与碳排放交易,也给了低碳的建筑材料 与建造形式一个可以平衡的成本空间,例如芬兰木构建筑在1990年代的蓬勃发展,即是很好的佐证。这些潜力的进一步挖掘,结合面向适合业务场景的设计创新,是推动Timber-MiC产业化推广的第一驱动力。

2 Timber-MiC的国内实践尝试

现阶段,国内相关标准单元预制规范仍在编制当中,相对更成熟的钢结构模块化集成建筑尚处于试点发展期。因此,Timber-MiC的相关实践多停留在设计方案阶段或以非结构件落地。

作为参考,近期的烟台滨海健康驿站Steel-MiC项目,展现出了模块化集成建造方法的低碳与可持续潜力,项目已能在工厂内完成结构、装修、水电、暖通等80%的工序,减少50%以上的施工碳排放、80%以上现场建筑垃圾排放,减少固体废弃物产生——再利用率和回收率可达到50%,同时将原有3年的施工周期压缩至1年。木材作为生物基固碳材料,一般不需要进一步覆盖装饰面,显然能够进一步降低碳排放,并减少现场作业量。在国内,由于技术发展和市场需求的限制,Timber-MiC暂时不能作为多层建筑落地,设计实践多作为单层的移动房与树屋存在。相关规范的缺失与相关木结构低碳建造需求的持续存在,使国内的木结构行业形成了柔性生产技术(Flexible Manufacturing System,FMS) 先行的发展途径。

在一些文旅类公建复杂造型的非结构性应用上,模块化木结构预制建造,结合了机器人柔性生产的落地方式,在成本与建造工期上具有优势,因此得到了局部的设计实践落地。这里以笔者参与的松阳童书馆与南京园博园2号口异形木结构集成模块实际落地为例,探讨Timber-MiC柔性生产的“设计-建造”过程。

2.1 松阳文曲童书馆

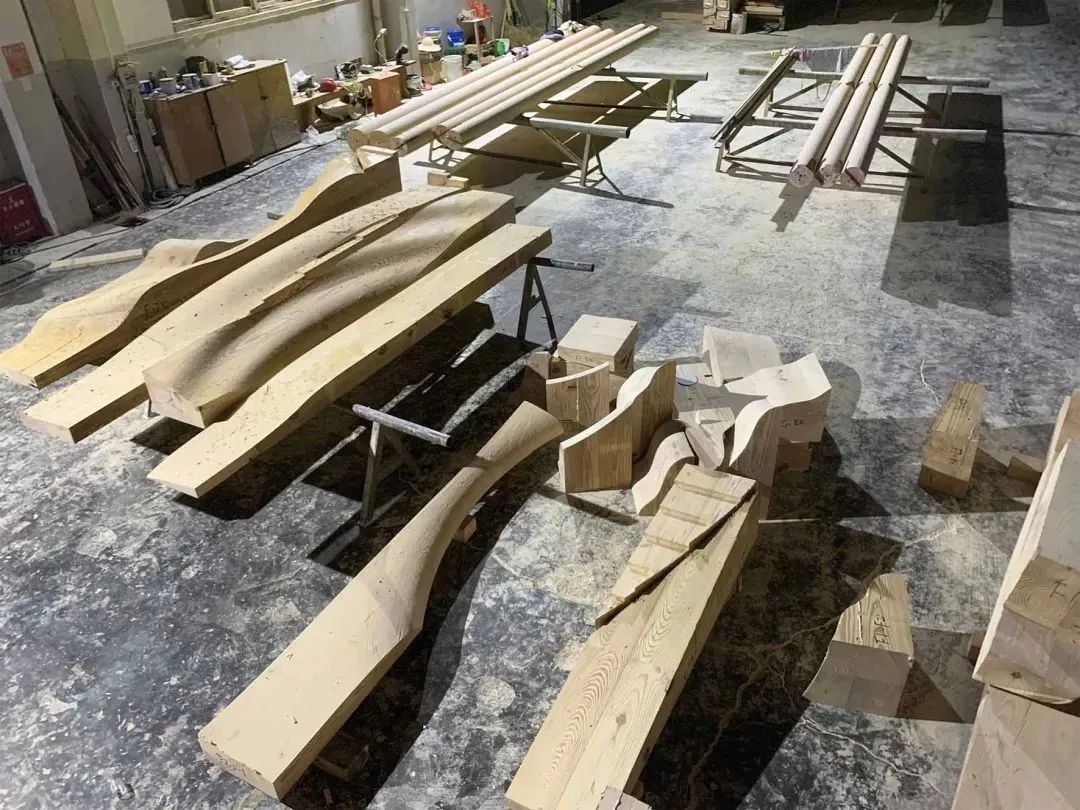

松阳文曲童书馆(图9)位于浙江省松阳县,项目面积300m2,由5个复杂异形木模块构成。建筑师设计概念方案中选择了木材,一方面松阳当地曾拥有与东阳木雕同样精美的黄家木雕,旨在延续地方的历史文脉;另一方面,作为乡村振兴项目,设计师希望在节约成本将书架向上向下延续为内装的同时,达到建筑室内“天-地-墙”空间连续的戏剧性效果。5个穹顶、书架和蜿蜒的木地面大模块由不同种类的复杂木构件组合而成,全部采用了南方松这一材料。

图9 松阳文曲童书馆 (作者拍摄)

图10 松阳文曲童书馆模块BIM模型 (作者绘制)

图11 松阳文曲童书馆机器人加工 (作者拍摄)

图12 松阳文曲童书馆模块小部件实物 (作者拍摄)

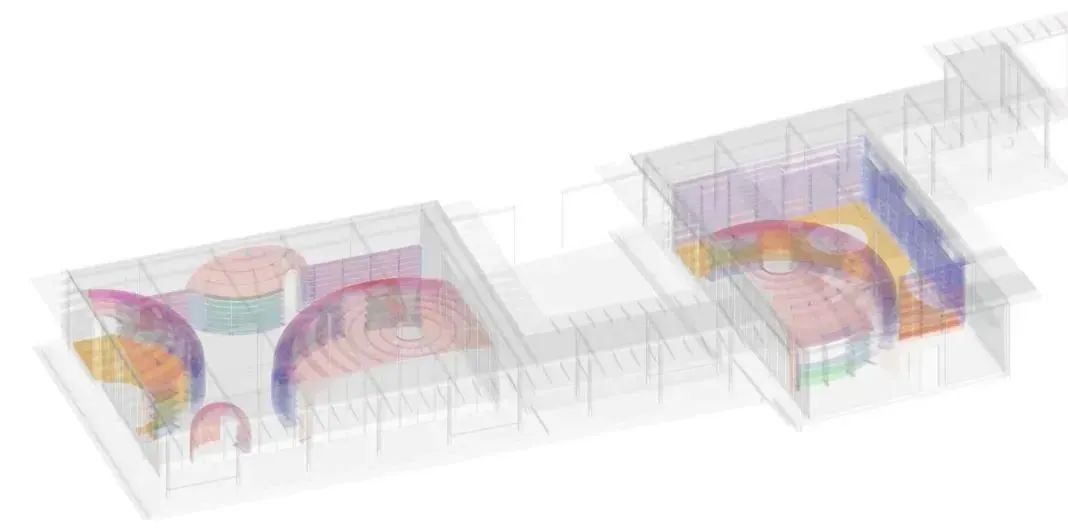

项目以数字化三维模型整体统筹方案设计与制作生产(图10),设计团队将参数化设计与机器人编程直接打通,将基本的设计几何形态快速转换为能够应用于机器人加工生产的代码,使用数字孪生、特征提取与工艺自适应的柔性生产工业软件打通了概念设计与数字建造之间的隔阂,使得木结构模块化预制中,需要前置专业技术人员设计过程,建筑师与工程师相互沟通协商的问题被大大简化,在方案模型修改后,可以近乎即时地获得分块模型的深化结果,同时也可以了解需要的加工耗材与耗时。因此,前期方案设计中可以结合已选定的机器人产线的生产特点,本着最快速度、最高效率的原则进行构件拆分,为后续的生产打下良好的基础 (图11)。柔性化的机器人生产与数字孪生技术的使用使前文所述的Timber-MiC应用推广的两大问题:设计适应性与设计阶段需要非常早确认方案可以得到一定的改善与解决。

项目模块的柔性生产落地过程论证了这一设计-建造一体化范式的可行性,在数模与自动节点深化的驱动下,仅1名工程师在两天的时间完成并确认了近30m3、拆解为80余段、覆盖约50m2的异形底座的所有设计节点与生产代码,与之相连接的900m2的木板为穹顶书架和其他书架组成的超过4000片形状不一的木块组件也被一并确认,总用时不足传统使用拆板套料软件深化设计时间的1/10。最终配备了视觉感知测量装置和自动快换工具与工艺 ( 包括铣削、开槽、打孔、复杂榫卯结构的切割等) 的机器人加工产线,仅用时30天完成了上述所有木结构件的生产过程 (图12),相较于传统产线直接节约了40%的加工时间。

2.2 南京园博园2号口

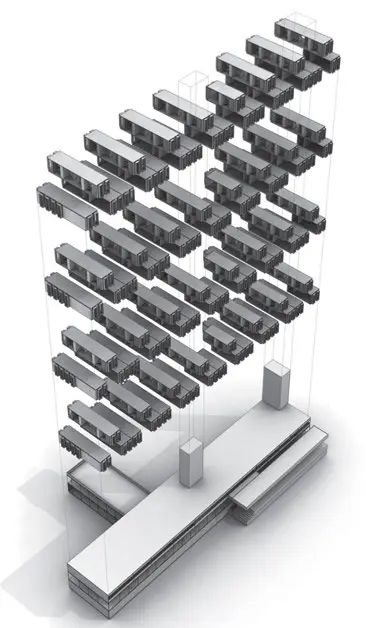

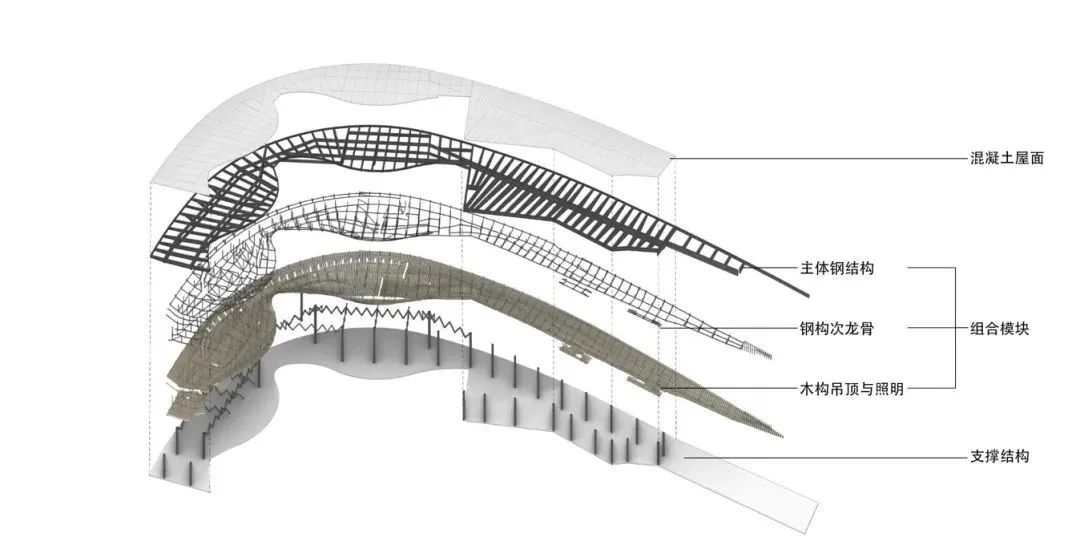

如果说松阳童书馆的5个地台与书架集成模块的项目规模相对较小,其建筑系统也相对简单,设计建造过程不复杂;那南京园博园2号口则提供了Timber-MiC多工种、多材料、多单位协同落地的案例示范 (图13、14)。项目位于江苏省南京市江宁区,周围有着丰富的地质景观、乡村聚落、工业遗存及诸多人类改造自然的痕迹。紧邻入口东侧的棒槌山地质断面享有盛名,方案 “将大地掀起形成缝隙空间”的设计概念恰好与之呼应,缝隙空间檐下部分被设计为地质断层的意象。建筑师将地质纹理有机形态融入到方案设计中, 打造大型的异形曲面吊顶。大地掀起一角的结构体由传统的混凝土结构支模建成,而之中的异形吊顶部分呈片状,一方面需要解决与斜面混凝土结构的连接问题,另一方面需要在异形的形态内容纳所有的照明、烟感与消防设施。结构复杂、工期紧张,机器人柔性生产的 Timber-MiC显然是一种符合其功能、结构、造型需求的有机低碳的选择。

图13 南京园博园2号口全景 (作者拍摄)

图14 南京园博园2号口室内 (作者拍摄)

图15 南京园博园2号口系统分析 (作者绘制)

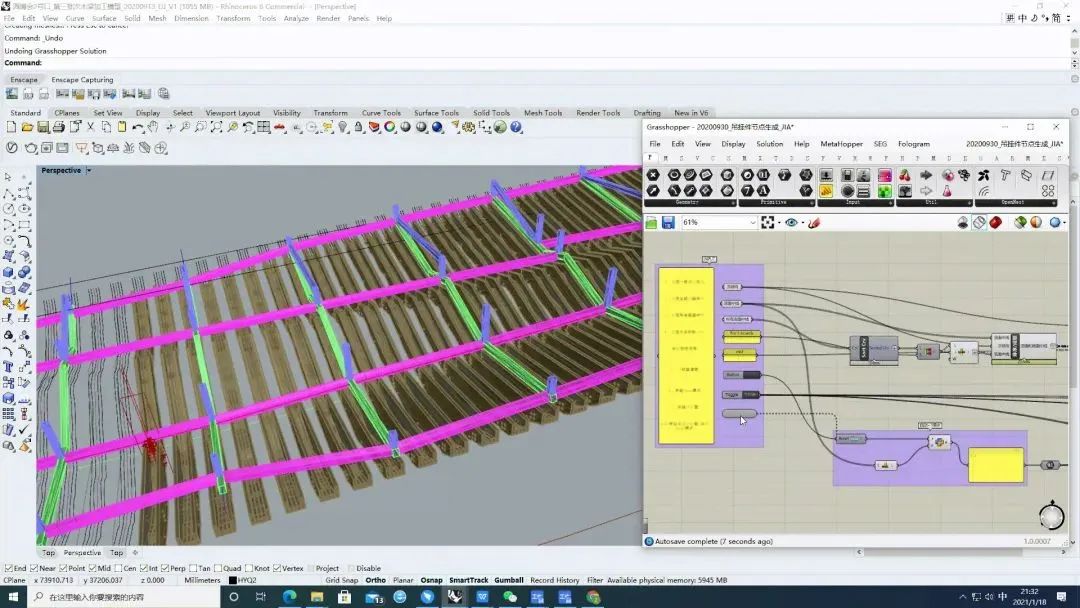

基于标准节点形式的木构件数字化设计与建模是基础,设计造型通过随机布的凹凸变化生成整体吊顶形态,针对不同区域的木梁给予纹理上的高度变化,以达到建筑师追求的整体随机感。同时,基于结构计算与形态特征,吊顶切分为430组模块,由总计7000余片板片、对应的背负钢架与预留的设备连接节点组成 (图15)。

柔性生产主要包含以下过程:1) 原材→ 烘干→开材→打齿→指接→胶合→成板;2) 成板→刨光→切割→打磨→成片;3) 成片→拼装→上漆→成组。为方便理解,CAD到CAPP的数据转换在这个项目上可以类同于三维打印机或者广告雕刻机的层积切片方法,板片之间螺栓节点、与背负钢架的连接节点和设备预留位置在切片过程中制作,最终通过层叠螺栓固定拼装的方式,由机器人在工厂用28天时间加工完成 (图16~18)。现场吊装施工时,模块的编码与安装位置由数模驱动,使用AR技术在现场进行实地复现,帮助工人快速实现拼接,并在40天的时间内完成了建造过程 (图19)。

图18 南京园博园2号口单元组合模块生产 (作者拍摄)

图16 南京园博园2号口模块木构件部分CAM加工仿真 (作者截图)

图17 南京园博园2号口单元组合模块模型 (作者截图)

图19 南京园博园2号口单元组合模块安装 (作者拍摄)

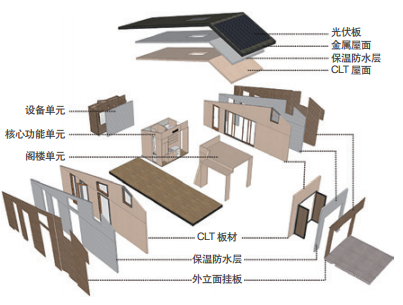

在Timber-MiC结构单元设计上,早在2017年,杭州集木Design Studio与新西兰UPA共同研发了相关原型,并以景观建筑形式设计落地。以杭州高新区住宅产品Hut系列木屋为例,该项目建筑主体CLT墙体构件在欧洲切割预制,家具在国内CNC制造。项目设计阶段,通过对住宅空间的功能需求将木屋空间分解为“厨房-卫生间”功能模块、“客厅-起居室”居住模块,可扁平化包装的整合预制构件设计将每个功能服务模块进一步细化,并分解成墙体模块单元,以满足预制CLT构件的加工生产地不受环境、交通状况和交通工具 (海运、陆运) 的影响和限制的要求。工厂预制阶段,为满足集装箱海运需求,Hut系列木屋的建筑墙体构件被进一步分割、扁平化分解后,由20个标准尺寸集装箱高柜运输 (每块结构构件尺寸不超过2.4m高,5.8m长,图20)。预制生产阶段,考虑墙面构件与地面和屋面、预留的门窗洞口的连接强度,墙面构件的CLT板材之间企口相扣,采用麻花钉,用斜钉结合方式产生钩扣效果,以增加连接牢固程度。项目施工阶段,在完成场地平整、基础建设之后,吊装墙面预制构件,并完成后续保温与水电线路铺设。Hut系列木屋仅用5天即完成建筑主体结构及模块化墙体构件的安装,样品屋在一个月内完成从建筑主体到室内家具的全部安装工作。预制生产、模块预拼、拆解运输、现场安装的生产建造方式,为Timber-MiC的跨国远距离运输提供了更有效的解决方案,同时也对此类型单元构型作为应急场景应用下的“快速组装、拆卸和异地重建”功能形式,做了预研与示范。

图20 Hut系列木屋单元系统分析 (沈姗姗博士提供)

基于墙体集成单元的Timber-MiC体系可以提供更高的施工精度和一致性,也方便建筑后期的维护和改造。与以单一板片结构件作为基本单元的预制方法不同的是,Hut系列木屋从设计、预制到装配3个阶段,以墙体集成单元作为基本单元,探索了模块的标准化设计、工厂化制作、装配化施工、一体化装修,是Timber-MiC设计-建造一体化的进一步尝试。

总体来看,Timber-MiC实践探索经过初级的建筑板片、节点构件的模块化集成,再到建筑集成墙体的模块化集成,最终实现建筑单元的模块化集成,其主要特点是标准化、规范化、工厂化和自动化,以实现高质量、高效率和低成本的建筑。然而Timber-MiC技术在未来设计-建造的一体化探索在国内仍处在起步阶段,存在推广的优势与机遇,在未来的发展中也应积极回应其劣势与挑战。

3 Timber-MiC产业化的基本要素

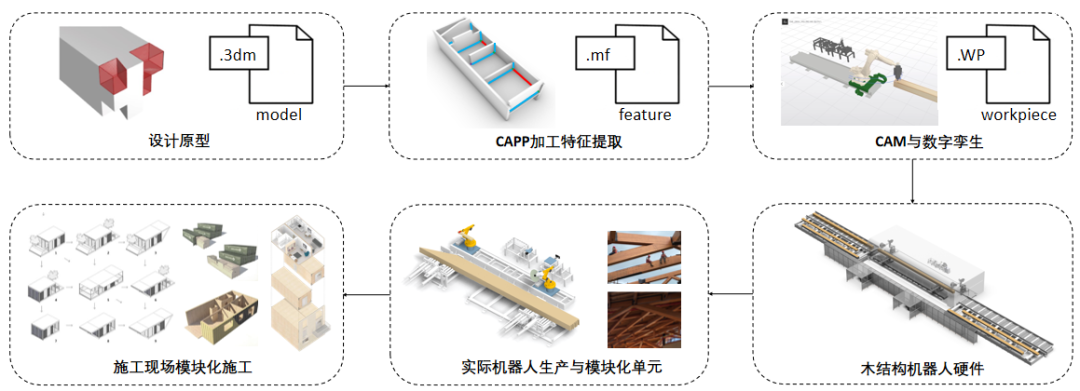

3.1 数字化设计过程

BIM(建筑信息模型) 的发展,为解决Timber-MiC项目,在初步规划和设计规划中更早地做出决策提供了可能。BIM是一种较优的设计规划、建造和运营流程组织形式,使用 3D软件以数字方式记录所有相关的建筑数据,将其联网,并在理想情况下都存储于共享的云数据平台上。软件可以将 建筑的几何信息以虚拟3D模型的形式清晰地呈现出来,而不像传统的2D平面图和剖面图一样只能比较抽象地部分地描述建筑信息。3D的演示方式使规划者能够在早期阶段更具体地表达和管理更多的信息。同时BIM的协同工作形式,也为项目前期及时地 发现并避免不同专业技术专家在规划时产生的各种问题,提供了共同工作的平台。使用BIM通过碰撞检查、施工工序预演,还可以避免在施工中进行昂贵和耗时的设计调整工作,而这一内容在常规流程中很难避免。数据文件则提供了更多信息,使规划者能够更连续准确地估计成本、盈利能力和能源利用效率。BIM的这些优点恰好能部分解决Timber-MiC在设计-建造流程中需要提前确认设计信息,进行设计-施工推演的需求,减少后期实施过程中的施工变更风险。另一方面,Timber-MiC建造中的数字 化过程也需要基于BIM数据的全面组织实现,BIM与CAM数据的联用也是TimberMiC的基本要素。这一过程从建筑师的方案设计开始,在与制造、建造单位协同完成的结构计算和施工计划编制过程中被逐步深化与优化,最终在木构工厂生产,在现场装配。如果建筑师绘制的BIM数模数据能够与木结构工厂的CAM系统协同,那么在设计规划过程中,Timber-MiC生产工厂制造过程的生产工艺要素就可以一并被纳入考量。CAM数据通常基于数模数据,是在加工生产过程,进行过程控制和选择使用工具与工艺的基础。在生产制造阶段,工程师可以评估和优化制造过程的多个参数选择,包括切割、材料消耗、结构尺寸、单元系统等。如果最初设计的单元体方案与工厂所具备的生产能力不匹配或者要求过高,这时进行修改将导致更高的实施成本和施工复杂性。因此在Timber-MiC的产业化中实现BIM与CAM的数据联动尤为重要。

3.2 工业化生产过程

在“设计-生产-建造”过程数据互联的基础上,采用现代数字技术、自动化生产设备和高效的工艺流程,对Timber-MiC的制造成本优化也具有重要意义。这其中包括开孔、开槽、切割、铣削等机器人或专用设备建造工艺归纳总结;针对Timber-MiC生产流程的工艺数据整理与加工方法标准化;木结构大批量定制生产的CAPP与CAM流程实现;不同工艺下机器人装备、工具的选择,不同工艺流程的加工过程依赖关系整理;不同加工图纸和工件模型对应的加工特征生成算法以及不同加工特征对应的工艺路径生成算法等。

当然,Timber-MiC的单元模块设计也要与上述工业化生产流程相匹配。在工厂内的模块生产中,模块部件首先通过前文的步骤进行工业化生产,然后通过捆扎、指接、斜切、栓接、钉接、榫卯,形成柱梁、板式、桁架、互承等组合形式结合,形成的不同构成形式与组合可以更好地满足模块化组织形式下的功能空间的多样性,从而适应不同空间形式与尺度的标准化模块单元设计需求。进一步地,根据上述关于设计、工艺、 生产过程的基础语料数据,可以融合工业化建造的特征形式、加工工艺与生产经验,对木结构模块化集成建筑的设计体系进行抽象。在此过程中,还应同时考虑产业化适应性与成本,形成面向数字化设计与数字化建造的特征约束与工艺集成的多维数据体系,实现设计和生产的信息共享和协同,以直接驱动工厂化、自动化的智能建造。最终,对这一设计体系与数据体系进行功能、结构、生产与成本评价,并通过设计与建造的闭环迭代更新,形成适合当代需求与施工方式的Timber-MiC模块体系 (图21)。

再者,空间单元模块可以克服平面单元的技术限制,通过提高单元集成程度来降低现场施工成本与风险。单元内的内饰表面和接缝都可以高质量地完全预制,将现场组装时间减至最少。模块还可以与各种内部设施一起交付,包括固定家具、建筑设备安装等,现场在模块安装就位后只需连接管道和电缆。

最后,结构或功能单元的重复是建筑模块化的重要特征,基于多种模块的形式语法研究,采用生成式方法可以形成大量的可行解集,通过建立一套评价体系,可以实现功能属性与组成逻辑的多目标自优化,形成一系列更大尺度的组合单元模块。

木质材料可再生、可循环利用,节能保温性能佳,符合建筑可持续发展要求,有利于行业的工业化推广。木材和木质材料及其他生物质材料有着非常广阔的应用前景。未来,通过研究开发新型生物质材料,如竹材、草木纤维等,可进一步拓展Timber-MiC设计体系的适用范围,推动可持续发展以及碳中和建筑的发展。

图21 Timber-MiC"设计-生产-建造"过程 (作者绘制)

4 Timber-MiC的适用场景与展望

新形势下,Timber-MiC设计体系可在当前诸多经济发展领域中实现高效建造:

1)Timber-MiC 建造可为房地产开发商提供更为便捷、快速、高效的解决方案,满足市场需求;

2)在城市化进程中,可为城市快速建设提供解决方案,缓解城市住房供需矛盾。同时,Timber-MiC建筑对环境的影响较小,可减少对城市生态环境的破坏,实现城市可持续发展;

3)在旅游业中,Timber-MiC具有独特的艺术魅力和文化内涵,可为旅游景区提供独特的建筑体验和吸引力;

4)在新型城镇化和乡村振兴中,Timber-MiC可为农村地区提供快速、高效的建筑解决方案,促进当地木材等资源的开发和利用,提高农民收入和生活水平;

5)应急场景(如地震、洪涝、抗疫)下,高品质房屋的快速建造。

在Timber-MiC的设计评价上,面向未来的设计-建造场景,应考虑建筑功能、结构特性、制造和施工成本等因素,并制定相应的指标。对于建筑的功能,考虑室内空间布局、采光率和通风等指标。对于低碳目标而言,考虑木材来源、制造和施工过程的能源消耗等因素。对于建造成本,考虑制造和施工过程的效率、材料成本等因素。基于以上要素,结合BIM软件、生命周期评估工具、成本分析工具的评价框架,可以更好地分析和比较各类木结构模块化集成建造实施路径,并针对性地给予优化调整。

5 结语

总之,基于木结构工业生产、智能制造的模块化集成预制建造方法,可以为循环和可再生的建筑实践的过渡,提供新的解决方案。模块化集成建造与现代木结构生产,天然满足智能建造的工厂化柔性生产思路,能够大幅度提升了装配率与生产自动化率。Timber-MiC通过将木结构模块化组合成各种不同形态的建筑类型与功能需求,可以实现设计-建造过程的高度标准化、模块化和预制化。其设计-建造过程统筹应用了CAD、CAM、CAPP 技术和CNC加工工艺,通过数字化设计和工厂化制造,能够实现高效、精准、一体化的建筑制造过程。同时,Timber-MiC具有良好的耐用性、隔热性和环保性能,能够实现建筑物的快速组装、拆卸和异地重建,大大提高了建筑的可持续性和灵活性,对推动建筑业的数字化、智能化和信息化发展,培育新的产业链和价值链,提高行业的核心竞争力和创新能力具有重要的理论与实践意义。国内设计实践中获得的宝贵经验,也可以为世界其他地区所用。中国作为制造大国,在模块化工业制造的背景下,单元建造形式可以服务一带一路国家、地区乃至世界各地,对于传统中国当代建筑技术与文化,建立中华民族的文化自信也具有重要的时代价值和现实意义。

当然,在选择是否采用这种方法时,需要考虑建筑的形状和尺寸、建筑项目的规模 和预算、数字化和智能制造技术的可用性和成本等因素。这是Timber-MiC产业化推广落地的重要影响因素,也是笔者在未来实践探索的方向。

注释

1) 包括木及木混合结构 ( 例如钢-木混合结构、混凝土-木混合结构,木复合结构等)。其与RC-MiC与 Steel-MiC一样,均为MiC的一个分支。

2) MiC在一些文献中也译作“组装合成建造法”,即特指该项技术。MiC定义来自香港屋宇署(Buildings Department,香港特区政府发展局下辖部门)2017 年 12 月发表的为满足香港建筑物规范条例的指导文件《PNAP ADV-36(认可人士、注册结构工程师及注册岩土工程师作业备考)》。

3) 该项目正交胶合木模块组成,底层及核心筒采用混凝土结构,严格来说属于木混合结构。

作者简介

刘 杰,上海交通大学设计学院,教授、博士生导师

顾容竹,上海交通大学设计学院,博士研究生

胡雨辰*,上海交通大学设计学院,博士研究生